エクセルでもできるDX推進の第一歩

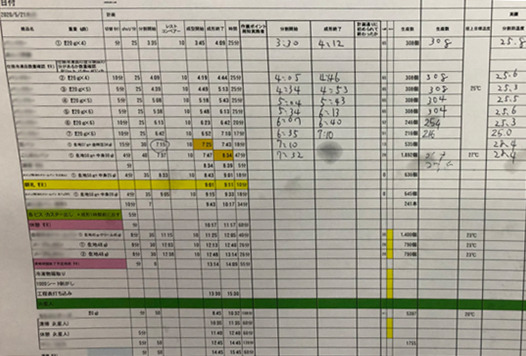

システム導入前の同社では、工程計画表を紙に出力し、作業時間などの実績を手書きするワークフローが長く続いていました。QCD改善を目的とするフローでしたが、記入漏れや項目不足も多く、データ化もされていないため、実績の振り返りができない課題を抱えていたそうです。

「製品ごとの労務原価を捉えられず、どの商品が儲かっているかが分からないままでした。原価を知るには、成形から出荷まで作業を細分化し、各作業時間を明らかにすることが必要だからです」と森本氏は振り返ります。

2017年入社の森本氏がまず手がけたのは、県の補助金を活用したシステムの構築です。「データがないとそもそも分析が全く進まない」との観点から、当初は現場のデータを吸い上げることに力点を置くシステムを稼働。翌年、製造部長に就いたのを機に、製造・販売・営業の3部門連携を強く意識し、SE(システムエンジニア)としての前職の経験を生かして描いた構想図を基にエクセルでプロトタイプを作ります。

近畿経済産業局など関連機関でデモンストレーションを行ったところ反応は上々。補助金活用も勧められ、専用システムの開発が始まりました。

現場の入力率を高める操作画面の設計に注力

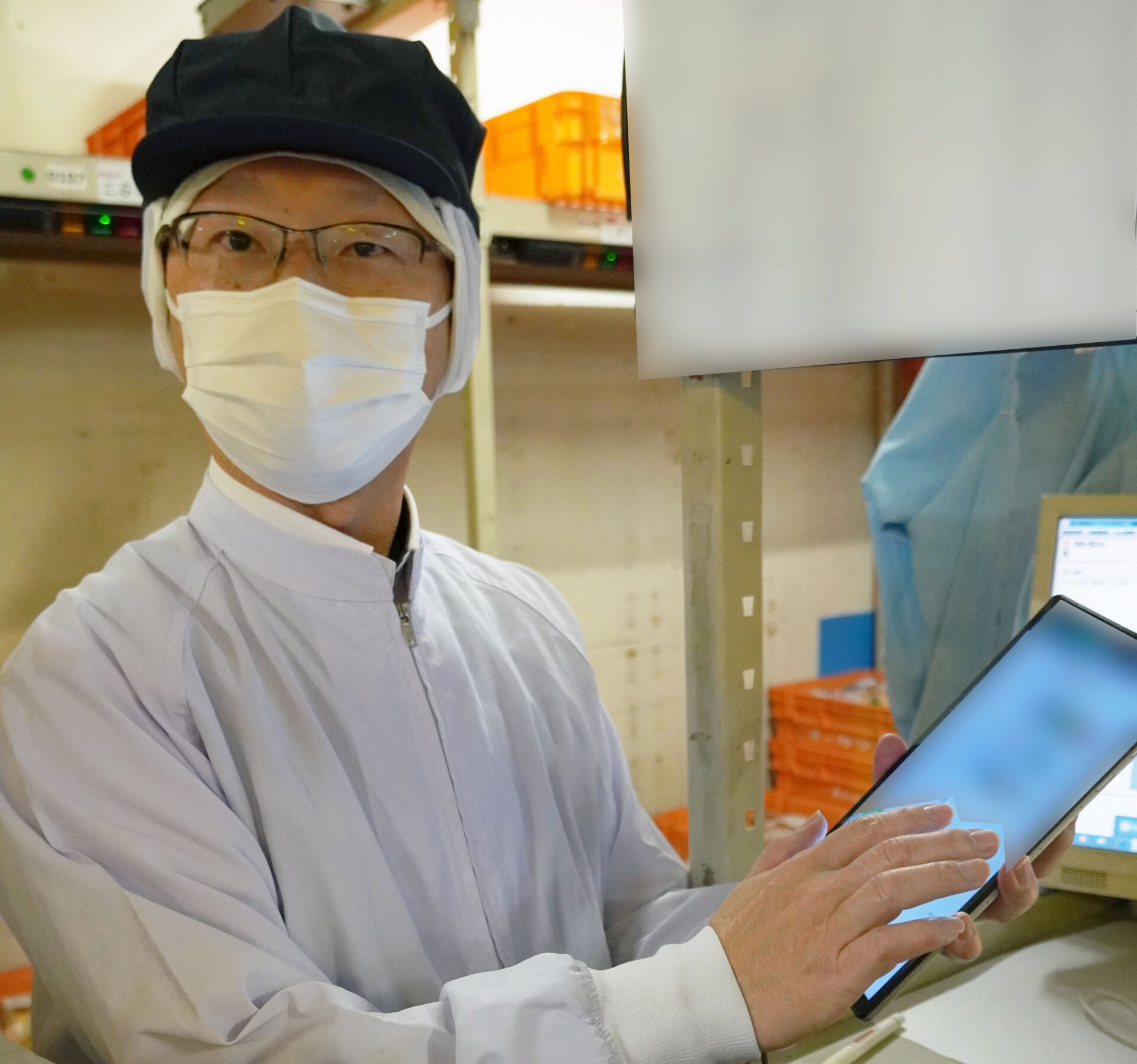

開発期間は約2年。開発に当たり操作画面(UI=ユーザーインターフェース)の設計に特に力を注いだそうです。

「ウェブデザイナーに制作を担当してもらい、フォントや色使いなど細部を作り込みました。開発段階では紙にUI案を描いてタブレット端末に貼り、現場の社員に使いやすさを評価してもらいました」と森本氏は話します。

森本氏は開発過程を振り返り、「UIがよいと現場の入力率も高まります」と、設計の内製化をアドバイス。デザインの原型となるワイヤーフレーム(=実際の操作画面を想定したモノクロ線画によるUI設計図)だけでも、自社内で作成・評価することを薦めます。

『Aralead』は外販も行っており、現在、パン製造、あん・ジャム製造、水産加工、菓子製造など県内外5社計6工場で稼働中です。

「製造から出荷までを見通すシステムは他社にもありますが、工業系の視点から開発された製品が多いですね。食品系の工程管理は時間単位、工業系は1日単位とアプローチが全く異なります。食品製造の現場から生まれた強みを売りに販売を展開していければ」と考えています。

同社のDXの原動力について森本氏は、「当社の代表(代表取締役 大川恭史氏)の挑戦への強い思い」と話します。Aralead事業部は2024年度に子会社化の予定で、全国の食品製造業の粗利最大化への貢献が期待されます。

会社概要

| 事業所名 | 株式会社オーカワパン |

|---|---|

| 所在地 | 坂井市丸岡町猪爪2-501 |

| 代表者 | 大川恭史氏 |

| 資本金 | 2400万円 |

| 事業内容 | パン類の製造、卸販売 |

| 従業員数 | 105名 |

| TEL | 0776-66-0237 |

| HP |