可視化経営を実現するための仕組みづくり

同社のDXは、電波を用いてデータを非接触でやり取りする「RFIDタグ」を利用した製造実績データの収集から始まりました。有用なデータを収集することができていますがシステム稼働が不安定なこともあり、今後はタブレット端末のカメラを使って二次元(QR)コードを読み込む方式に変更する予定です。

同社はここに至るまでに、様々な取組みを行ってきました。全社員にタブレット端末を配り、これまで紙に手書きで行っていた工程間の申送り事項などの情報共有をデジタル化して、タブレット端末でいつでも簡単に見ることができるようにしました。

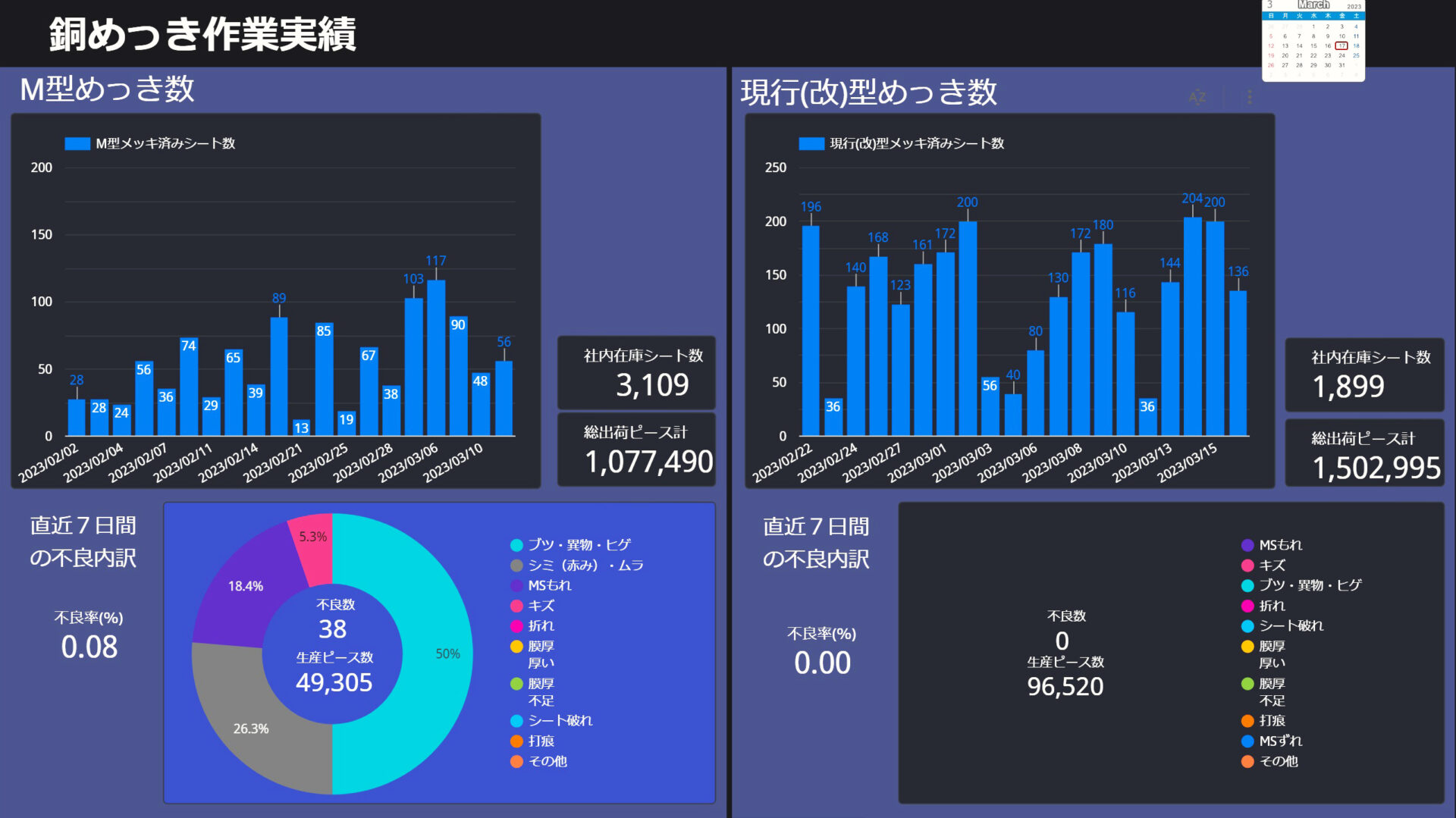

また、Google Workspace(Googleのクラウドサービス)でファイル共有だけでなく、スプレッドシートによるデータ管理を行っており、こうしたデータもタブレット端末でいつでも簡単に見ることができます。

社内勉強会による社員教育でITリテラシー向上

こうした取組みは、社長がリーダーシップを発揮して推進しており、社長の想いを実現するためにDXキーマンがデジタルツールの準備、社員への浸透を担っています。

タブレット端末の配付に当たり、最初は仕事以外でも好きなように使ってよいとして社員がIT機器に慣れる工夫をしました。その結果、IT機器を使うことに対するアレルギーがなくなり、DXを推進する環境を整えることができました。その後、少人数による社内勉強会を定期的に開催して、全社員が情報共有のためのアプリを使えるように教育し、社内の情報共有を進めています。

このように、社員が積極的にデジタル情報を活用する環境づくりを行っていることが、同社のDX成功の秘訣です。

AI技術とロボットによる生産性の向上

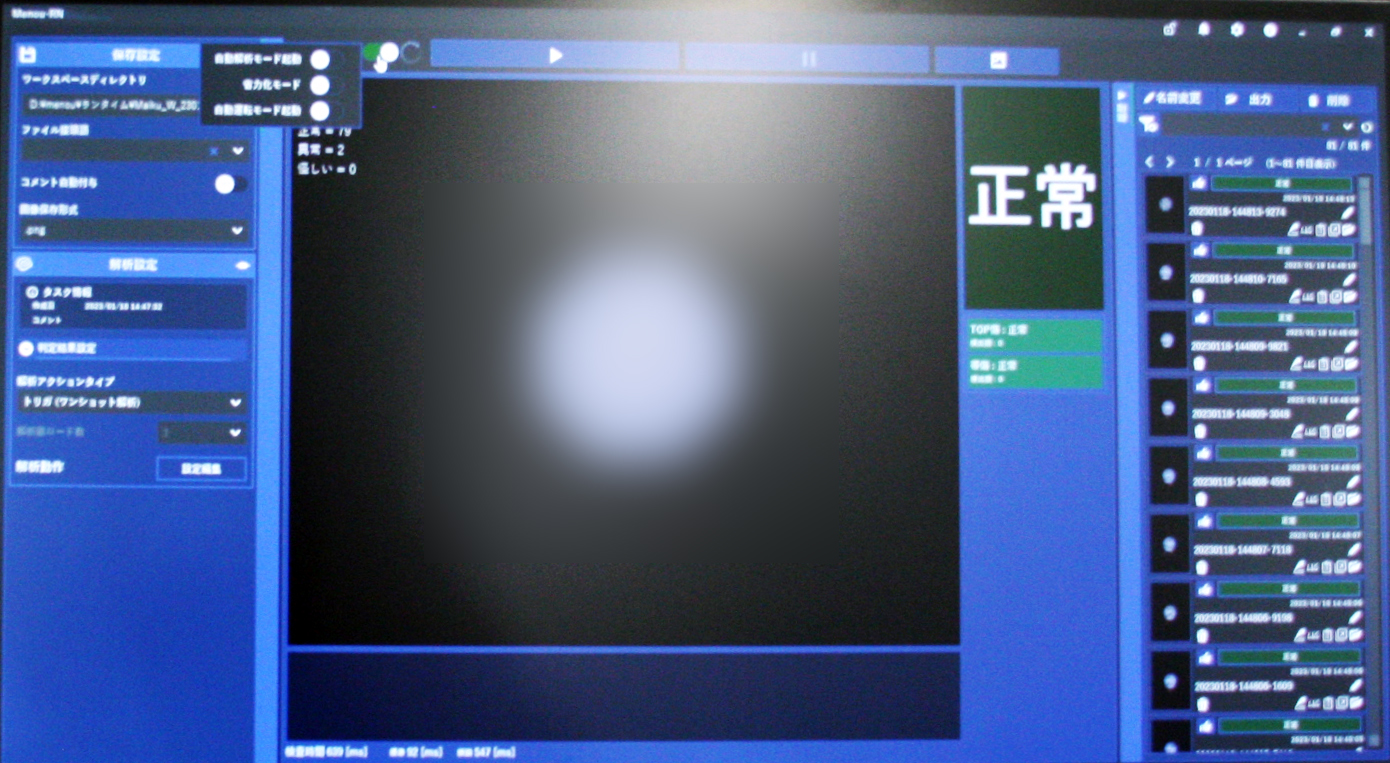

さらに、製造工程の生産性向上を目指し、出荷前検品の自動化を実現する取組みを開始。2022年度にAIの画像認識技術を利用したシステムを導入しました。前後左右全ての方向で検品する必要があるため、アームロボットと組み合わせてシステムを構築したことが特徴です。

ロボットが検品の対象製品を掴みカメラの前へ持ってきます。その後8方向に順次回転させながらカメラで検品を行います。良品と判定された場合は良品置き場へ、不良品と判定された場合は不良品置き場へ、ロボットが製品を置くことで検品作業の自動化を図るものです。

ロボットがスムーズに動作するように製品を置くための治具を、3Dプリンターを使って社内で作成するなど、生産現場でのデジタル活用を進めています。

ITコーディネータから一言

DXを成功させるためには、経営者のリーダーシップ(方針)、DXキーマンを中心とした使いやすい形での具体化(導入)、身の丈に応じた使いやすいシステムを社員全員で活用(浸透)の3つが必要と言われています。

本事例はこの3つが揃っており、社長のリーダーシップの発揮、ベテランのDXキーマンによる浸透しやすい環境づくり、社員一体となったデジタル活用が三位一体となって、一つ一つ確実に実現させながらDXを推進させています。

特に、社員の活用度を高めるための取組みは非常に参考になるものだと思います。

お話をお伺いした方

かかった経費(予算)

| コスト | 約1500万円(AI画像解析システムのみ) |

|---|

会社概要

| 事業所名 | 株式会社ワカヤマ(写真は同社デザインセンター) |

|---|---|

| 所在地 | 福井県鯖江市石田下町43-6-1 |

| 代表者 | 代表取締役社長 若山 健太郎 |

| 従業員数 | 55名 |

| 業種(中分類) | 金属製品製造業 |

| 事業内容 | 表面処理全般の加工請負 |